Analysis & Evaluation SectionDevice Principle

装置原理拡散構造解析/故障解析

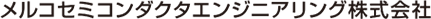

原子間力顕微鏡

AFM [エーエフエム]

Atomic Force Microscope原理

測定試料とカンチレバーの先端に取付けられたプローブとの原子間に働く相互作用を検出しながら走査し、カンチレバーの上下方向の変位から試料表面の凹凸を観察する。

装置概要

分析可能材料

金属、半導体材料、ガラス、プラスチック、セラミック、その他固体材料一般

サンプル制限

縦 x 横:180x150mm以下(全面観察可能)

縦 x 横:210mmφ以下(制限あり)

厚み:15mm以下

スキャンエリア X-Y軸:90μm以下

スキャンエリア Z軸:10μm以下

※周囲に突起物がないこと。

分析の際に必要な情報

予想される凹凸の程度、構成材料

特徴

- 絶縁体・導電体問わず分析可能。

- ナノメートルオーダーの凹凸観察、面粗さ測定が可能。

- 観察前に金属蒸着等の前処理が不要。

アプリケーション

表面形状イメージング、表面粗さ解析

分析事例

ウエハ表面の凹凸観察、試料表面の面粗さ測定

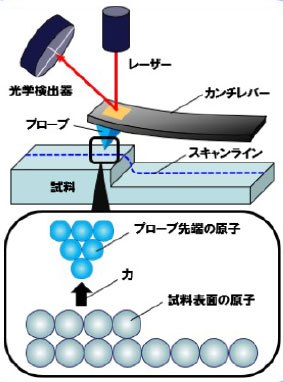

表面凹凸観察

TiWスパッタの表面凹凸 スキャンエリア:1μm□

イメージ化・任意箇所のプロファイル出力・数値による比較が可能。

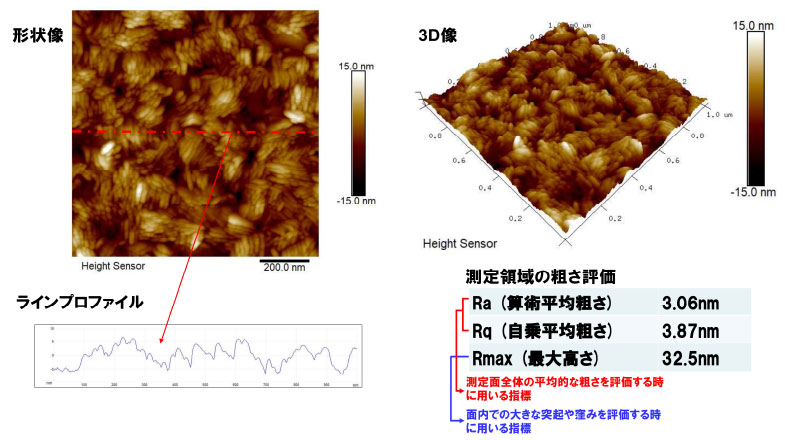

走査型静電容量顕微鏡 / 走査型マイクロ波インピーダンス顕微鏡

SCM [エスシーエム]

Scanning Capacitance MicroscopesMIM [エスミム]

Scanning Microwave Impedance Microscope原理

変調電圧を印加しているプローブを試料表面に接触させながら走査し、プローブ直下のキャパシタンスの変化をイメージングする 。(SCM)

プローブを介して入射させたマイクロ波の反射波を測定し、試料表面のインピーダンスの変化をイメージングする。(sMIM)

装置概要

サンプル制限

縦 x 横:180x150mm以下(全面観察可能)

縦 x 横:210mmφ以下(制限あり)

厚み:15mm以下

スキャンエリア X-Y軸:90μm以下

スキャンエリア Z軸:10μm以下

※周囲に突起物がないこと。

アプリケーション

拡散層形状イメージング

分析可能材料

SCM/sMIM:半導体材料

sMIM:キャパシタンスの変化がある固体表面

特徴

- 半導体材料の測定に利用すると、拡散層形状の可視化が可能。

- P型・N型などの極性情報を得ることが可能。(SCM)

- キャリア濃度の大小の比較を行うことが可能。(sMIM)

- SEMのPNコントラストやエッチングによる手法と比較して、多重拡散領域がより明瞭に観察可能。

分析の際に必要な情報

予想されるキャリア濃度、拡散層の広さ・深さ

分析事例

Si半導体表面・断面の拡散層形状観察

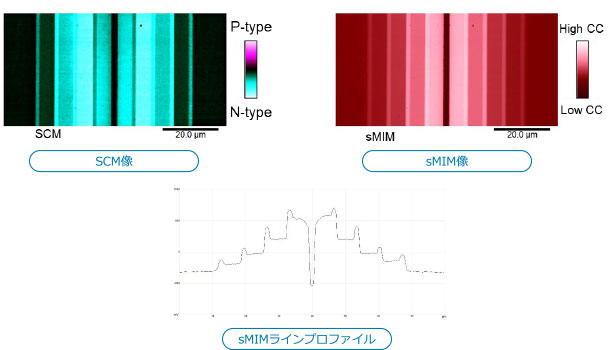

拡散層形状観察

IMEC Calibration Structure Silicon n-type

sMIM像から、キャリア濃度情報を含む拡散層形状を確認。

※SCM像は、1E17atoms/cm3オーダーのキャリア濃度で信号強度が最も高く、キャリア濃度が高くなる又は低くなると、信号強度が減少する。(キャリア濃度に対する線形性がない)

従って、SCM像で信号強度が小さな領域のキャリア濃度の高低の判断は、sMIM像と合わせて行う必要がある。

拡がり抵抗測定

SR [エスアール]

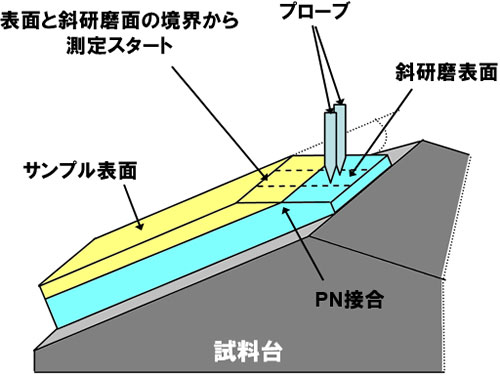

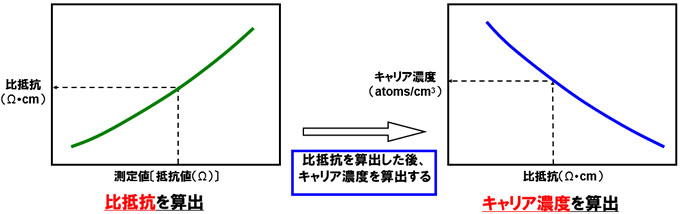

Spreading Resistance Profiler原理

斜研磨したシリコンへ2本のプローブをコンタクトさせて、そのプローブ間の拡がり抵抗を測定し、シリコンの深さ方向の比抵抗(抵抗率)や、キャリア濃度を計算する。

装置概要

分析可能材料

結晶方位:<100>、<111>の単結晶シリコン半導体

サンプル制限

縦 x 横:1.0 mm以上(※)

分析事例

注入~アニール工程後の不純物拡散、プロファイルの確認等

特徴

- シリコン半導体中の電気的に活性化したキャリア濃度のプロファイルを測定可能。

- PN接合深さ0.3umより評価可能。

- 1E+13~1E+20atoms/cm3のキャリア濃度の定量性がある。(1E+15以下の定量性はSRのみ)

分析の際に必要な情報

- 基板の種類:N型、P型

- 結晶方位:<100>、<111>

- サンプルの拡散層の構成(P / N / P構造など)

- 不純物の種類:リン、砒素、ボロン

※0.3mmダイオードのSR測定の実績あり。

特定条件下では(斜研磨角角度5°以上など)対応可能ですので相談ください。

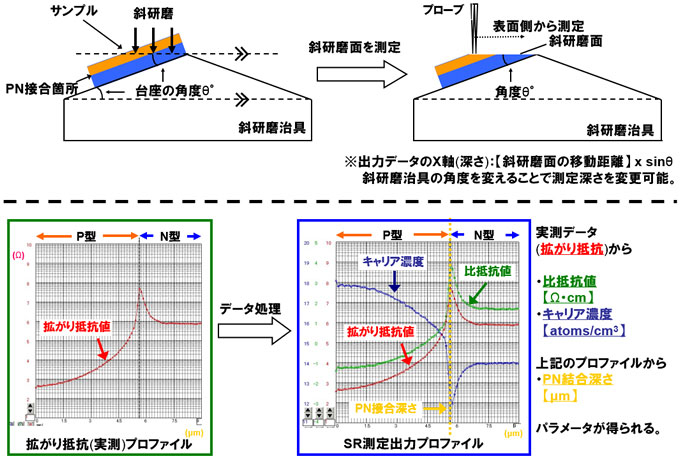

データ解析

標準試料の検量線【キャリブレーションカーブ(※)】を用いて比抵抗値、キャリア濃度を算出。

※測定値(抵抗値)は針先の状態等の諸条件で変化するため、測定毎に標準試料の基準抵抗にて補正を実施する。

ダイオードのアノード面の測定

発光解析装置

EMS [イーエムエス]

Emission Micro ScopeIR-OBIRCH [オバーク]

Infra Red Optical Beam InducedResistance Change method

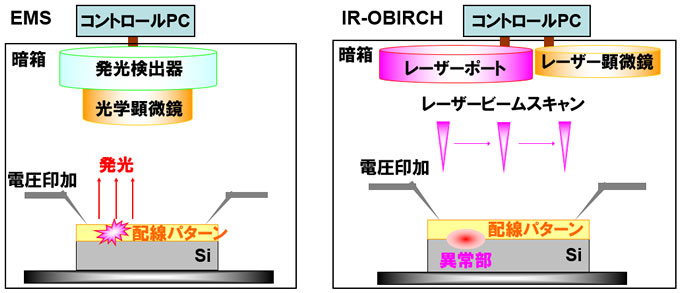

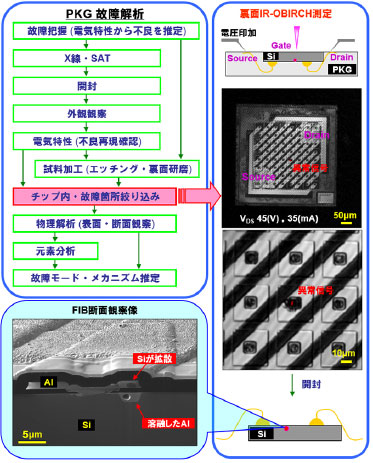

EMS原理

電圧印加によりチップを動作状態にして異常箇所で発生する発光を検出し、光学像と重ね合わせることで異常部を特定する。

IR-OBIRCH原理

電圧印加によりチップを動作状態にし、配線上に赤外レーザー(λ:1.3μm)を走査させたときの抵抗変化から、異常箇所をサブミクロンオーダーの精度で位置特定する。

装置概要

特徴

- EMS、IR-OBIRCHいずれも~1μmφのスポットで異常箇所を特定可能。

- 裏面測定:裏面測定ユニットによりチップ裏面からの測定が可能。

- 高圧測定:最大;3000[V]-4[mA] まで印加可能。

- 最大4端子の同時プローブが可能。(印加は同時最大3ch)

- レーザーマーキングを用いて異常箇所周辺部をマーキングすることにより物理解析の精度が向上。

測定事例

- MOSFET、Di、IGBT、IC等 チップ内異常箇所の特定

- アバランシェ時の発光現象測定

測定に必要な情報

- 電気特性

- 測定試料の構造

- Ref.(比較対象)となる試料

IR(赤外)顕微鏡

IR(赤外)顕微鏡

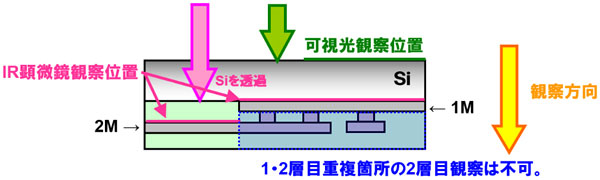

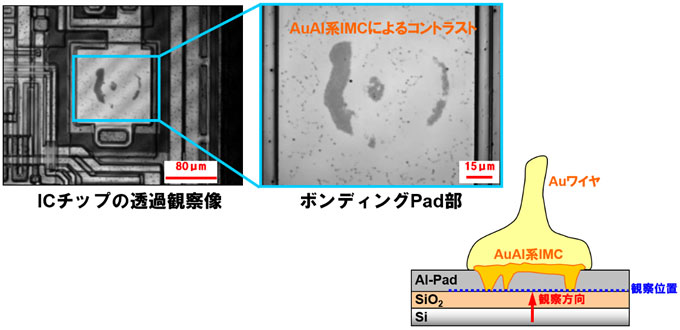

Infra Red microscope原理

Siを透過するIRレーザーを用い、上層のメタルに隠れて見えない下層配線等をSi裏面側より透過観察する。

特徴

- IRレーザーはメタルを透過しないため、チップ裏面のメタル除去が必要。

- 透過観察時はSi面の鏡面仕上げが必要。

- Si基板の不純物濃度が高い試料は、Si薄厚化仕上げが必要。

装置概要

観察事例

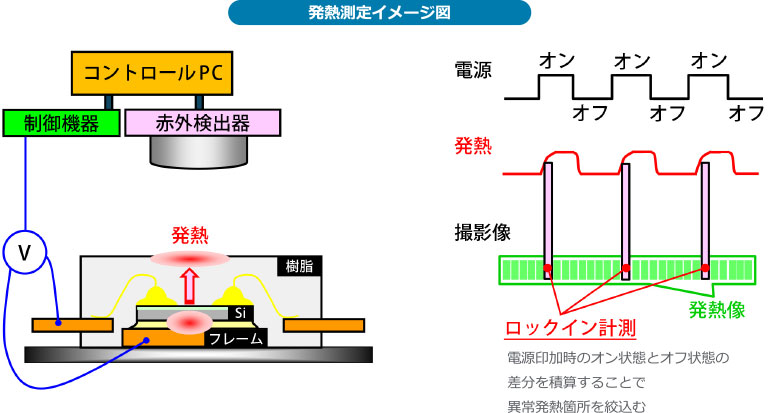

ロックイン発熱解析装置

LIT [リット]

Lock In Thermal Emission原理

パルス電圧を印加してオン状態とオフ状態の試料表面を赤外線カメラで連続撮影を行い発熱箇所を絞込み、異常箇所を特定する。

装置概要

特徴

- ワイドアングル 最大120mm x 96mmの広域視野測定が可能。

- 樹脂封止状態のままでも大まかな発熱箇所の特定が可能。

- 前処理を行うことで数10umオーダーでの発熱箇所の絞込みが可能。

- 高圧測定ユニットにより 最大:10kV, 10mA まで印加可能。

- 画像重ね合わせソフトによりレイアウト像など任意画像との重ね合わせが可能。

分析サンプル

チップ単体からプリント基板、PKG品、モジュールまで対応可能。

測定に必要な情報

- 電気特性

- 測定試料の構造

- 比較対象となる試料

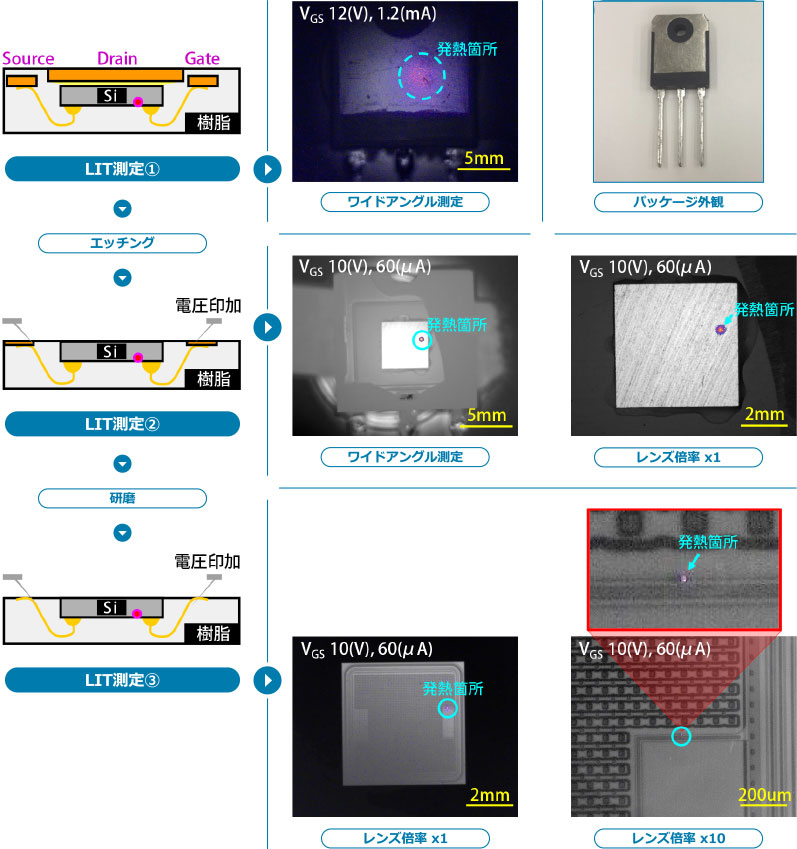

LITを用いた3端子MOSFET解析

加工処理を行うと発熱箇所を精度よく絞込むことができる。